2025特铸年会隆重启幕 | 第二十届全国特种铸造及有色合金学术年会第十四届全国铸造复合材料学术会议现场大咖云集

2025年第二十届全国特种铸造及有色合金学术年会第十四届全国铸造复合材料学术会议于8月9日正式开幕,本次会议在中国机械工程学会铸造分会的指导下召开;由中国矿业大学、滨州铝产业先进制造山东省实验室、特种铸造及有色合金杂志社(武汉)有限公司共同主办;由中国矿业大学材料与物理学院和特种铸造及有色合金杂志社(武汉)有限公司承办;会议协办单位为江苏省科技镇长团(贾汪团)、徐州市科学技术协会、徐州工程学院机电工程学院、江苏省铸造协会、山西省铸造学会、江苏省铸造学会、徐州徐工精密工业科技有限公司、徐州金澄精密制造有限公司、徐州美驰车桥有限公司;会议支持单位是广东省铸造学会、广西省铸造学会、湖北省铸造学会、湖北省铸造协会、苏州市压铸技术协会、上海压铸技术协会、徐州思源铝业有限公司、铝车轮质量协会、FSC赛系铸造采购平台、EGC压铸平台、全球汽贸网、材料学网。

会议共安排35个大会报告,增材制造论坛、金属基复合材料论坛、先进轻合金论坛、数智化制造论坛、有色金属循环再利用论坛、特种成形工艺论坛、高熵/非晶合金论坛、航空、航天、航海论坛、汽车与轨道交通论坛、功能合金论坛共有113个报告,研究生论坛安排62个报告,共计210个报告。本次年会共有500余人参会。

参会单位概况

清华大学

浙江大学

上海交通大学

华中科技大学

西安交通大学

北京航空航天大学

北京理工大学

哈尔滨工业大学

四川大学

东南大学

天津大学

西北工业大学

山东大学

吉林大学

中南大学

大连理工大学

哈尔滨工业大学(威海)

湖南大学

中国科学院大学

华南理工大学

中国地质大学

南方科技大学

重庆大学

北京科技大学

南京航空航天大学

东北大学

南京理工大学

北京交通大学

哈尔滨工程大学

苏州大学

武汉理工大学

香港城市大学

江南大学

西南交通大学

中国地质大学(武汉)

暨南大学

中国矿业大学

北京化工大学

河海大学

南昌大学

福州大学

合肥工业大学

江苏大学

贵州大学

广西大学

南京工业大学

太原理工大学

河北工业大学

燕山大学

东北林业大学

昆明理工大学

武汉科技大学

湖北工业大学

三峡大学

河南科技大学

中北大学

华东交通大学

河北师范大学

沈阳航空航天大学

沈阳工业大学

江西理工大学

西安科技大学

山东理工大学

陆军工程大学

兰州理工大学

桂林电子科技大学

青岛理工大学

河南工业大学

东北电力大学

哈尔滨理工大学

西安石油大学

东莞理工学院

广西民族大学

桂林理工大学

郑州轻工业大学

大连交通大学

内蒙古工业大学

沈阳大学

台州学院

太原科技大学

闽江学院

广东海洋大学

内蒙古科技大学

黑龙江科技大学

徐州工程学院

广东工贸职业技术学院

江苏信息职业技术学院

龙岩学院

闽南理工学院

南通理工学院

上海电子信息职业技术学院

天水师范大学

文山学院

新乡学院

浙江工商职业技术学院

浙江机电职业技术大学

滨州魏桥国科高等技术研究院

滨州铝产业先进制造山东省实验室

中国科学院金属研究所

包头稀土研究院

河南省科学院

北京机科国创轻量化科学研究院有限公司

钢研纳克江苏检测技术研究院有限公司

广东省科学院新材料研究所

广西海洋科学院

哈工大郑州研究院

内蒙金属材料研究所

广西科学院

北京理工大学唐山研究院

北京航空航天大学宁波创新研究院

吉利汽车中央研究院

中车工业研究院有限公司

中车戚墅堰机车车辆工艺研究所股份有限公司

中国电子科技集团公司第十三研究所

中国科学院海洋研究所

中国科学院重庆绿色智能技术研究院

中国科学院宁波材料技术与工程研究所

中铝科学技术研究院有限公司

魏桥国科高等技术研究院

中国科学院重庆绿色智能制造技术研究院

北京航空材料研究院

中国船舶集团第七二五研究所

中国兵器科学研究院宁波分院

上海航天精密机械研究所

山东省科学院新材料研究所

山东产业技术研究院

中国工程物理研究院材料研究所

中国航发北京航空材料研究院

中国机械工程学会铸造分会

江苏省科技镇长团(贾汪团)

广东省铸造学会

广西省铸造学会

湖北省铸造学会

江苏省铸造学会

山西省铸造学会

广西省铸造学会

四川省铸造学会

湖北省铸造协会

江苏省铸造协会

铝车轮质量协会

苏州市压铸技术协会

江苏省铸造协会

徐州市科学技术协会

上海压铸技术协会

广东省铸造协会

EGC压铸平台

全球汽贸网

铸造杂志社

Lw铝业加工技术委员会

FSC赛系铸造采购平台

材料学网

Lw铝业加工技术中心

广东有色金属加工委员会

华为技术有限公司

海尔热水器

中国第一汽车集团有限公司

极氪汽车

中信戴卡股份有限公司

北京瑞驰高科技有限公司

成都卡斯特精密铸造有限公司

广东鸿图(南通)模具有限公司

广东辉煌金属制品有限公司

广州树森耐火制品有限公司

杭州博野精密工具有限公司

河北欧耐机械模具股份有限公司

湖南文昌新材科技股份有限公司

济宁北辰机械加工有限公司

江苏华企铝业科技股份有限公司

励德装备技术(杭州)有限公司

洛阳双瑞精铸钛业有限公司

南京博蕴通仪器科技有限公司

秦皇岛汇岩环保科技有限公司

青岛福赛科铸造材料有限公司

苏州慧金新材料科技有限公司

泰州市昱昊新材料科技有限公司

天津埃克申科技有限公司

西部超导材料科技股份有限公司

西普曼增材科技(北京)有限公司

香港生产力促进局

徐州杰科铝业有限公司

徐州思源铝业有限公司

徐州徐工精密工业科技有限公司

常州兴维邦精密科技有限公司

江苏启迪合金有限公司

威海万丰镁业科技发展有限公司

新疆众和股份有限公司

盐城市大丰中意机械有限公司

智创网科技有限公司

中色(宁夏)东方集团有限公司

江苏铭远沃伦新材料有限公司

北京瑞弛高科技有限公司

广东铝链技术服务有限公司

徐州金澄精密制造有限公司

徐州美驰车桥有限公司

特种铸造及有色合金杂志社(武汉)有限公司

广州树森耐火材料有限公司

上海联泰股份科技有限公司

徐工精密工业科技有限公司

中国机械总院集团机科发展科技股份有限公司

内蒙古蒙泰集团

永城市海通耐磨耐热合金铸造有限公司

浙江泰鸿万立科技股份有限公司

中国机械科学研究总院机科股份有限公司

中国机械总院

中科复材(滨州)新材料有限公司

丹东华日理学电气有限公司

帅翼驰新材料集团有限公司

西安理工大学

宁德职业技术学院

河北工程大学

稀有金属特种材料全国重点实验室

中铝洛阳铜加工有限公司

西北有色金属研究院

杭州嘉振超声波有限公司

帅翼驰(上海)新材料科技有限公司

开幕式

8月9日早上8:00,开幕式在酒店君澜厅正式开始,开幕式由《特种铸造及有色合金》杂志社张正贺社长主持。

张正贺 《特种铸造及有色合金》杂志社 社长

开幕式上,世界铸造组织主席、中国机械工程学会铸造分会理事长、中国机械科学研究总院首席科学家娄延春理事长;中国机械工程学会铸造分会副理事长、世界铸造组织非铁合金委员会主席、哈尔滨工业大学苏彦庆教授;中国机械工程学会铸造分会常务理事、原铸造复合材料技术委员会主任委员、东南大学潘冶教授;中国矿业大学党委副书记王增国教授;滨州铝产业先进制造山东省实验室主任委员王晓东教授分别发言。

嘉宾们的讲话主要围绕基础科研突破、技术转化路径、会议平台责任等多个方面展开,传递出对大会成功举办的期待,也表达出携手勾勒铸造行业发展蓝图的美好愿景。

娄延春 世界铸造组织主席

中国机械工程学会铸造分会理事长

中国机械科学研究总院首席科学家

苏彦庆 中国机械工程学会铸造分会副理事长

世界铸造组织非铁合金委员会主席

哈尔滨工业大学教授

潘冶 中国机械工程学会铸造分会常务理事

原铸造复合材料技术委员会主任委员

东南大学教授

王增国 中国矿业大学党委副书记 教授

王晓东 滨州铝产业先进制造山东省实验室主任委员

开幕式现场

大会报告

上午9:00,2025年第二十届全国特种铸造及有色合金学术年会、第十四届全国铸造复合材料学术会议的大会报告在集体合影环节后正式拉开帷幕。现场座无虚席,学术氛围浓厚。

大会报告现场

大会报告分为三个阶段进行,8月9日上午、下午和8月10日上午三个阶段,共计35个大会报告。

8月9日 09:00-12:30

8日上午上半场的大会报告由沈阳工业大学袁晓光教授和浙江大学严密教授担任主持人;下半场由华南理工大学赵海东教授和福州大学傅高升教授主持。

上午的大会报告共有10个,具体报告情况如下:

哈尔滨工业大学苏彦庆教授作题为《液态氢化技术及应用探索》的报告。

报告指出,关于氢应用研究的关注度越来越高,本团队在前期关于钛合金纯净化理论与技术研究基础上,提出了液态氢化技术,并基于该技术、围绕高活性合金熔炼成分及凝固组织控制难题开展了系统的基础研究工作,包括氢在钛合金熔体中溶解热力学与动力学,氢对钛合金铸造性能的影响,液态氢化对钛基复合材料、非晶合金、铌硅高温合金组织性能的影响。本报告将介绍上述研究的一些进展。

东南大学潘冶教授作题为《非晶脱合金产物的复合结构调控与析氢性能》的报告。

报告认为,电解水产氢是获得氢能的主要方法之一,对实现国家“双碳”目标有着重要作用。为提高电解水效率,通常需使用具备高催化活性及催化稳定性的材料作为工作电极。非晶合金成分高度均匀、成分范围宽、组元种类可调,可作为优良的脱合金前驱体材料,有效保证催化活性位点的均匀分布和利用效率。本文重点针对有色合金体系,用快速凝固技术获得不同成分非晶合金,通过调节脱合金和化学(或热)处理参数,成功制备出三类复合结构的高性能电催化析氢材料,从而克服催化材料普遍面临的原子利用率低、催化活性及稳定性差等关键问题。

上海交通大学孙宝德教授作题为《高温合金精密铸造陶瓷型芯与型壳制备技术及其应用进展》的报告。

报告指出,高温合金精密铸造是制造航空航天等领域关键高温部件的核心工艺,其中陶瓷型芯与型壳的制备技术直接影响最终铸件的质量和复杂结构成型能力。近年来,该领域的研究与应用取得了显著进展。在陶瓷型芯方面,重点聚焦于新型材料的开发与工艺优化,旨在提升型芯的成型精度、高温稳定性及溶解脱除效率,以满足更复杂内腔结构的铸造需求。陶瓷型壳技术则致力于增强多层结构的整体性能,通过改进材料配方和强化工艺控制,有效提升了型壳在高温下的抗变形能力和热稳定性,减少铸造缺陷。两者的协同创新显著提升了整体铸造工艺的可靠性,使得制造具有高度复杂几何形状、优异表面质量和严格尺寸要求的薄壁高温合金部件成为可能。这些进步不仅拓宽了精密铸造技术在高端装备制造中的应用范围,也为未来开发更高性能的耐高温部件奠定了坚实的技术基础。

华中科技大学周建新教授作题为《大型复杂铝合金铸件压力铸造成形数字化智能化技术及应用》的报告。

报告认为铝合金压力铸造存在质量波动大、工艺优化依赖经验等问题,为此,本研究开展了大型复杂薄壁铝合金铸件成形过程建模与模拟仿真研究,并提出一种数据驱动与物理机理融合的协同优化控制方法。构建了大型复杂薄壁铝合金铸件成形过程热流耦合模型,并开展了模拟仿真研究;基于模拟仿真结果,通过实时采集压射压力、模具温度、冷却速率等多源工艺数据,构建了融合物理约束的数据-机理混合模型;通过数值模拟揭示低压铸造充型流态和凝固缺陷的物理场演化机理,约束数据驱动模型边界条件的训练过程,构建CNN-LSTM神经网络算法,挖掘监测数据中的隐性质量关联,实现缩孔、缩松缺陷的在线预测;开发了多目标粒子群优化算法,动态调控充型压力曲线与冷却参数,形成“监测-预测-优化”闭环质量控制策略。实验表明,该方法显著提升了工艺稳定性与铸件合格率,为大型复杂薄壁铝合金铸件的精密成形提供了理论支撑与数字化智能化控制方案。

郑州轻工业大学魏世忠教授作题为《高性能耐磨材料成型过程控制及应用》的报告。

报告指出,近年来我国在金属材料磨损控制与成型领域取得长足的进步,在耐磨铸铁、耐磨钢和耐磨铜合金等常规耐磨材料及成型方面已形成了较为完善的体系,技术水平与国际先进水平同步。团队围绕高端耐磨材料领域,重点研究解决了以下问题:(1)耐磨相设计与合成,开发出具有更高硬度耐磨相的金属耐磨材料,满足更苛刻条件下的使用需求;(2)大型耐磨部件成型技术,解决大型耐磨铸锻件成型的缺陷控制问题,保证大型装备长时、高效、安全服役;(3)高温金属材料氧化磨损控制,通过微合金化、原位自生第二相和表面技术协同调控,开发出性能稳定的新型高温高耐磨钨钼材料。

清华大学李言祥教授作题为《铝合金的导热性与高导热铝合金研究》的报告。

报告建立了合金元素对铝合金导热系数影响的分析模型。分析结果表明,合金元素在固溶态的影响远大于析出态。合金元素在固溶态下对导热性能的影响强度顺序为:常用合金元素Si > Mg > Cu > Zn,常见微量元素Cr > V > Mn > Ti > Zr。此外,当合金元素Si与Mg或Cu共存时,它们对导热性能的影响有交互作用。针对Al-Si系合金,建立了具有不同形态共晶Si相的Al-Si合金导热性能的分析模型。分析结果表明,具有球形共晶Si相的Al-Si合金导热性能最高,具有纤维状共晶Si相的次之,具有片状共晶Si相的Al-Si合金导热性能最低。证实Al/Si界面热阻对具有片状共晶Si相Al-Si合金的导热性能有重要影响。选择具有低固溶度的Ni和Fe为合金元素,设计其组织主要包含纤维状Al3Ni相和小尺寸的片状Al9FeNi相,实现了保持高导热性能的同时提高强度的目的,研发了新型的高导热Al-Ni-Fe系合金。其中,Al-3Ni-0.6Fe合金的导热系数、抗拉强度、屈服强度和延伸率分别达189 W/m K、168 MPa、69 MPa和19%,是当前性能最佳的高导热铝合金之一。

上海交通大学吴国华教授作题为《铸造铝锂合金研究进展》的报告。

报告指出,铸造铝锂合金具有低密度、高比强度和高比刚度等优点,用其替代传统铸造铝合金能使构件减重10-20%、刚度提高15-20%,在航空航天、轨道交通和国防装备等领域具有广阔的应用前景。该报告介绍了铸造铝锂合金的研究进展,目前尚没有公开的铸造铝锂合金牌号或标准,合金元素与热处理工艺对铸造铝锂合金的组织演变和强韧化机制的研究较少;缺乏有效提高铸造铝锂合金的强韧性和组织稳定性的实施方法,因此,亟需开展铸造铝锂合金的深入研究,开发出高性能铸造铝锂合金材料及成型工艺与装备,以拓展其在大型复杂结构件上的应用。最后,对铸造铝锂合金的发展趋势进行了展望。

河南省科学院宋克兴教授作题为《铜合金组织性能调控》的报告。

报告围绕国家重点领域和重大工程对高性能铜合金的定制化需求,开展了微合金化协同调控强化相微结构和抑制痕量杂质元素晶界偏聚的应用基础研究,开发出高压开关铜合金核心部件成套制造技术、引线框架铜合金带材综合性能调控技术、高性能铜及贵金属微细丝关键加工技术、特种铜合金关键性能调控技术,并成功应用于航空航天、超/特高压电气、集成电路、高端医疗等领域。

苏州大学张海教授作题为《铸造铝合金废料高性能再生研究》的报告。

报告认为铸造铝合金废料中高含量的Fe杂质元素严重损害合金的力学和服役性能,如何降低Fe杂质元素对性能的危害,实现合金废料的高性能再生是国内外的研究热点。研究团队通过含Fe杂质相热力学稳定性、生长行为、尺寸形貌调控,提高了其熔体可分离性,同时结合熔体搅拌处理,开发了铸造铝合金废料高效除Fe再生技术,突破了常规技术Fe杂质元素难去除至原铝等级的行业难题。采用本技术进行除Fe再生处理后,再生Al-Si系铸造合金强韧性能提升显著,同时合金的抗疲劳、耐腐蚀性能有效改善,可用于高性能承载结构轻量化部件的制备,降低其生产成本,实现绿色低碳制造,具有产业化应用前景。

滨州魏桥国科高等技术研究院王晓东教授作题为《金属液中微米级颗粒物在线监测的最新研究进展》的报告。

报告指出,在冶金行业,当前唯一在工业现场实现商用的液态金属清洁度分析仪(LiMCA)无法区分硬颗粒(如氧化物、硼化物)和可变形颗粒(如气泡、熔融盐)。因此,硬颗粒浓度有时会被严重高估,从而降低测量精度。本研究开发了一个数学模型来区分铝LiMCA系统中的可变形颗粒和硬颗粒。采用保守水平集(CLS)方法研究了颗粒在混合拉伸和剪切流下的变形。在适当范围内研究了毛细管数(界面张力数)和雷诺数对颗粒变形的影响。分析发现,颗粒变形及其后续动力学是由表面张力、粘性力和惯性力之间的微妙相互作用激发的。本研究还通过数值分析为评价了颗粒变形对电阻脉冲(ERP)的影响。发现了变形颗粒的ERP特征,包括峰值幅度和脉冲宽度,与硬质颗粒的ERP不同。基于这些结果,评估了颗粒变形的影响以及在LiMCA系统中将其与不变形颗粒区分开来的可行性。最后,采用无监督分类算法,平衡迭代约简和使用层次聚类的聚类,使用自开发系统OiMPA(在线微米级颗粒分析仪)区分硬颗粒和气泡之间的脉冲特征。该研究对将LiMCA系统更好更可靠地应用于工业在线测量环境提供了理论和技术支撑。

8月9日 14:00-18:30

9日下午场的大会报告也分成两个半场进行,上半场由中国科学院金属研究所赵九洲研究员和华中科技大学廖敦明教授担任主持人,下半场的主持人为昆明理工大学周荣锋教授和华中科技大学吴树森教授。

下午场一共有13个报告,报告的具体情况如下:

龙岩学院/东北大学乐启炽/胡成路教授作题为《新型镁合金设计与制备方法研究》的报告。

报告主要介绍课题组在新型镁合金设计方法与合金制备相关问题的研究进展,包括近等原子分数合金化新型镁合金、轻重稀土组合合金化镁合金、稀土氧化物原位制备好稀土镁合金、以及镁合金熔铸用熔盐热物性研究等进展。

哈尔滨工业大学陈瑞润教授作题为《超高强韧钛合金的组织构筑及性能》的报告。

报告面向超高强韧钛合金在航空航天等领域有重大需求,针对“强韧反向增长”的矛盾,利用跨尺度数值模拟,筛选成份、优化组织,结合本课题组自主研发的电磁冷坩埚高通量制备技术,通过热加工构造出多层次耦合的组织,实现超高强韧化。在以下方面取得进展:(1)跨尺度模拟及成分优化;(2)电磁冷坩埚高通量制备;(3)热加工组织性能调控;最终分别实现铸造+热处理和变形+热处理的超高强韧钛合金研发。

清华大学李文珍教授作题为《纳米复合-增强传统金属材料性能的新途径》的报告。

报告指出,高强高韧和高强高导是传统金属材料常常存在的性能悖论,利用复合分散铸造法制备了纳米陶瓷颗粒和碳纳米管增强镁基复合材料,同步提升了镁合金的强度、韧性和耐磨性等,为进一步拓宽镁合金的应用提供了有效途径。利用电沉积法制备了超顺排碳纳米管增强铜基复合材料,在强度大幅度提升的同时,保持了相当高的导电性和塑性,为超级导线的研制提供了可能。

西北工业大学齐乐华教授作题为《Cf/Mg复材及微滴喷射散热复合结构制备技术研究》的报告。

报告认为,随着电子设备和卫星科技的集成度与能耗的持续增加,对集成部件轻量化和散热性能提出了迫切需求。本报告简述了团队在结构功能一体化设计与制备方面的研究工作,重点聚焦纳米碳(碳纳米管、石墨烯等)增强镁基复合材料导热功能设计和制备研究。主要包括纳米碳三维连续结构预制体可控制备、真空吸渗液固挤压成形纳米碳/镁复合材料工艺及力-热性能调控方法、兼具导热与力学性能的复合材料构件制备等。为纳米碳/镁复合材料功能化应用提供了新途径。

暨南大学李卫教授作题为《挤压铸造的耐磨合金钢铁》的报告。

报告指出,相比砂型铸造的耐磨合金钢铁件,挤压铸造的耐磨合金钢铁件铸造工艺出品率提高,固废排放减少,铸件内部比较致密,特别是铸造结晶组织细小,耐磨合金铸钢铸铁硬韧性提高,耐磨性提升。挤压铸造耐磨合金钢铁技术及其产业实践,一定程度实现钢铁绿色铸造与高硬韧耐磨合金钢铁质量及性能跃升。

华中科技大学史玉升/周燕教授作题为《3D打印技术在铸造领域的应用现状与发展趋势》的报告。

报告以激光选区烧结3D打印技术制作的熔模和砂型为例,介绍了用3D打印技术改造和提升传统铸造行业的效果。另外也重点展望了华中科技大学快速制造中心在多材料(包括金属芯骨)砂型3D打印、陶瓷芯壳一体化3D打印、随形冷却流道压铸模具3D打印等未来技术方面的研究进展和发展趋势。

河南科技大学谢敬佩教授作题为《SiC/Al复合材料界面调控及微区变形机理研究》的报告。

报告指出,SiC/Al复合材料因其轻质、高强和低热膨胀特性,广泛应用于航空航天领域。然而,高SiC体积分数虽能提高复合材料的强度和降低热膨胀系数,却导致塑性显著下降。界面调控是解决“强度-塑性”倒置难题的关键,本研究通过SiC高温氧化及调节Al-Cu-Mg合金中Mg的含量,在SiC/Al界面原位生成MgAl₂O₄反应层,优化SiC/Al复合材料的界面结合。

哈尔滨工业大学姜巨福教授作题为《新能源乘用车大型复杂薄壁构件一体化压铸成型研究》的报告。

报告针对新能源乘用车领域大型复杂薄壁铝合金构件成形制造需求,采用有限元仿真、正交实验和响应曲面优化方法以及一体化压铸成型工艺实验对大型复杂薄壁铝合金后地板和前机舱构件一体化压铸成型工艺进行了系统研究,成型了1.8米级后地板构件以及1.5米级前机舱构件。后地板工艺参数对缩孔缩松体积的影响顺序为:浇注温度>模具温度>快压射速度>慢压射速度。最佳工艺参数:浇注温度693.5 ℃,模具温度186.7 ℃,快压射速度5.0 m/s,慢压射速度0.40 m/s。局部挤压实现强制补缩,提升成形质量。后地板构件五个区域抗拉强度分别为:265.3 MPa、238.8 MPa、190.1 MPa、207.0 MPa和232.6 MPa,平均延伸率分别为:8.6%、9.2%、4.6%、4.6%和13.0%。前机舱工艺参数对缩孔缩松体积的影响顺序:模具温度>浇注温度>慢压射速度>快压射速度。最佳工艺参数为:浇注温度690 ℃,模具温度160 ℃,快压射速度2.0 m/s,慢压射速度0.4 m/s。前机舱前各个区域的平均抗拉强度为:194.4 MPa,228.1 MPa和220.0MPa,平均延伸率分别为:3.3%,4.8 %和8.0%。

清华大学韩志强教授作题为《集成计算材料工程及其在镁合金铸造和热处理方向上的应用探索》的报告。

报告指出,集成计算材料工程(ICME)是材料开发与应用的革新模式,其定义为计算工具中获取的材料信息与工程产品性能分析和制造过程模拟的集成。自ICME概念提出以来,航空航天、汽车和船舶工业发展ICME取得了显著进展。本报告对上述进展进行比较全面的回顾,在此基础上介绍了作者课题组在构建镁合金铸造和热处理ICME框架方面的研究进展,包括镁合金凝固枝晶生长的元胞自动机(CA)和相场(PF)建模、共晶和第二相的X射线断层扫描表征、时效过程析出相的相场建模,以及可用于预测铸态组织晶粒尺寸和第二相体积分数、时效组织中析出相的数量密度、尺寸、体积分数和屈服强度的解析模型。最后对ICME的应用前景进行展望。

西北工业大学寇宏超教授作题为《耐高温钛铝合金组织性能调控技术与应用》的报告。

报告认为,γ-TiAl合金具有低密度、抗氧化、抗蠕变性能优异等特点,是航空航天装备热端部件的重要候选材料。以TNM、高Nb-TiAl为代表的第三代γ-TiAl合金组织均匀性差且存在较多的晶界β/β0相,服役可靠性低,如何通过成分和工艺调控获得少(无) β/β0相且均匀细小的片层组织,是协同提升TiAl合金高温组织稳定性和热强性的关键。本报告基于热加工过程中的组织遗传性以及相变的晶体学位向关系,揭示了TiAl合金片层形成机理,分析了不同物理场作用下显微组织演化规律以及片层组织特征与力学性能的关系,提出了耐高温TiAl合金组织性能调控方法,相关结果用于TiAl合金锻坯、叶片等结构件的制备。

合肥工业大学陈翌庆教授作题为《高硅铝合金单个晶粒间液膜应力应变特性及对热裂的影响》的报告。

报告根据热裂“液膜”理论:热裂是在合金凝固末期晶粒之间未完全凝固的合金液膜受力产生的。然而,由于受实验条件限制,至今尚无可直接测量两个晶粒之间液膜受力变化以及断裂的实验测试方法及其设备装置。目前研究热裂的方法主要是通过多晶合金试样的常规高温拉伸断裂测试来间接推断,无法直接“原位”观察晶粒之间液膜的受力变化规律及其断裂机制。高硅铝合金属于过共晶铝硅合金,其在凝固后期的微观组织为初生Si晶粒和分布其间的铝硅共晶合金液膜,形成以“Si-液膜-Si”为基本单元组织构成金相组织,为此我们研制出可直接测 量二个Si 晶粒间合金液膜受力变化的研究装置,即“Si-液膜-Si”基本单元组织的应力应变实验测试研究装置。采用该装置研究了高硅铝合金单个Si 晶粒间共晶合金液膜的应力应变特性,研究表明,晶粒间合金液膜受力拉伸时,液膜易产生颈缩变形 和断裂。颈缩变形受作用在液膜上的毛细力和粘性力所控制。研究了液膜温度、液膜拉伸速率、液膜 厚度等因素对液膜应力应变的影响。通过正交试验研究发现,影响液膜抗拉强度的因素依次为:液膜 厚度、液膜温度和液膜拉伸速率;而影响液膜拉断所需时间的因素依次为:液膜拉伸速率、液膜温度 和液膜厚度。液膜越薄、液膜温度越低,液膜的断裂位移越小,即液膜拉断所需的时间越短,使得断 裂的液膜越来不及得到相邻晶粒间液膜的补充,热裂倾向性越大。研究了Ce对共晶Al-Si合金液膜应 力应变的影响,结果表明,在热裂形成温度范围内,液膜的断裂位移均随Ce含量的增加而逐渐增加。

燕山大学马明臻教授作题为《真空压铸锆基非晶合金齿轮的组织与性能》的报告。

报告以Zr34Ti32Cu9Fe4Be21非晶合金为对象,通过加入不同含量的重熔料开展非晶合金齿轮的压铸成形实验研究。探索加入不同含量重熔料时,对Zr34Ti32Cu9Fe4Be21非晶合金齿轮铸件的微观结构,力学性能以及热稳定性的影响。研究结果显示,当重熔料加入含量的增加到66%时,在非晶合金齿轮铸件的基体中析出了少量的晶化相。非晶合金的断裂强度随重熔料的增加而有所提高,但塑性变形能力则降低。分析表明,随着重熔料的增加所引起的强度提高与塑性降低,是由于重熔料的加入使非晶合金中的氧含量增多所致。当重熔料的加入量为66%时,由于氧含量的增加,改变了铸件原子构型的化学键,这是导致非晶合金齿轮铸件塑性下降的根本原因。而二次重熔料的加入量总和为66%(33%L2+33%L3)时,压铸的非晶合金齿轮铸件中晶化相数量明显增多,压铸非晶合金齿轮铸件的塑性显著降低,脆化趋势增大,这应该是脆性枝晶促进了变形时裂纹的萌生及扩展。

陆军工程大学赵忠民教授作题为《陶瓷复合装甲材料与结构之现状与发展》的报告。

会议设置了互动环节,在主题报告结束后,与会代表们就关注的热点话题展开深入交流。

展商风采

本次年会特别设置了企业展区,吸引了众多企业踊跃参展,参展数量创下了特铸年会新高。为强化展示效果,主办方开展了"创新产品展示直播"活动,通过特种铸造视频号进行实时直播访谈。参展企业代表围绕产品特色、技术优势、参会体验等维度展开深度对话,既为线上观众搭建了直观了解企业的窗口,也为参展商创造了精准宣传的契机,实现了供需双方的高效对接。

参展企业(排名不分先后)

中国矿业大学

徐州思源铝业有限公司

北京瑞弛高科技有限公司

钢研纳克检测技术股份有限公司

江苏华企铝业科技股份有限公司

杭州博野精密工具有限公司

河北欧耐机械模具股份有限公司

天津埃克申科技有限公司

励德装备技术(杭州)有限公司

南京博蕴通仪器科技有限公司

滨州铝产业先进制造山东省实验室

青岛福赛科铸造材料有限公司

徐州杰科铝业有限公司

西普曼增材科技(北京)有限公司

广州树森耐火制品有限公司

8月10日会议日程

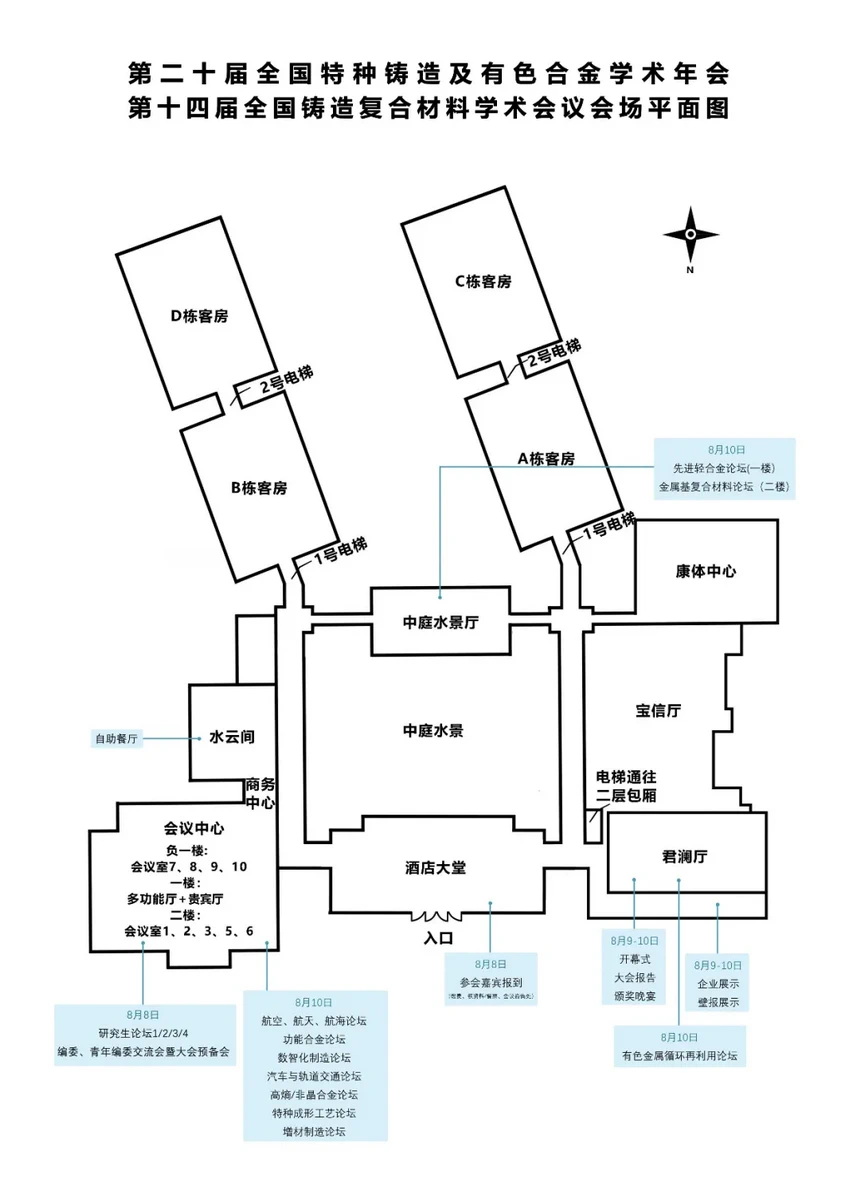

8月10日上午8:00,我们将继续迎来第三阶段的大会报告,下午14:00,10大分会场论坛也将同步开启,以下是明日具体日程,本届年会所设分论坛较多,请各位参会代表仔细查阅论坛地址及酒店平面图:

8月11日上午将进行企业参观,请各位代表提前查阅线路详情(特铸年会参观单位抢先看 | 走进徐工/金澄/美驰,直击徐州铸造产业高地!),请需要参观的代表提前填写参观统计表。

照片直播